2025-12-19

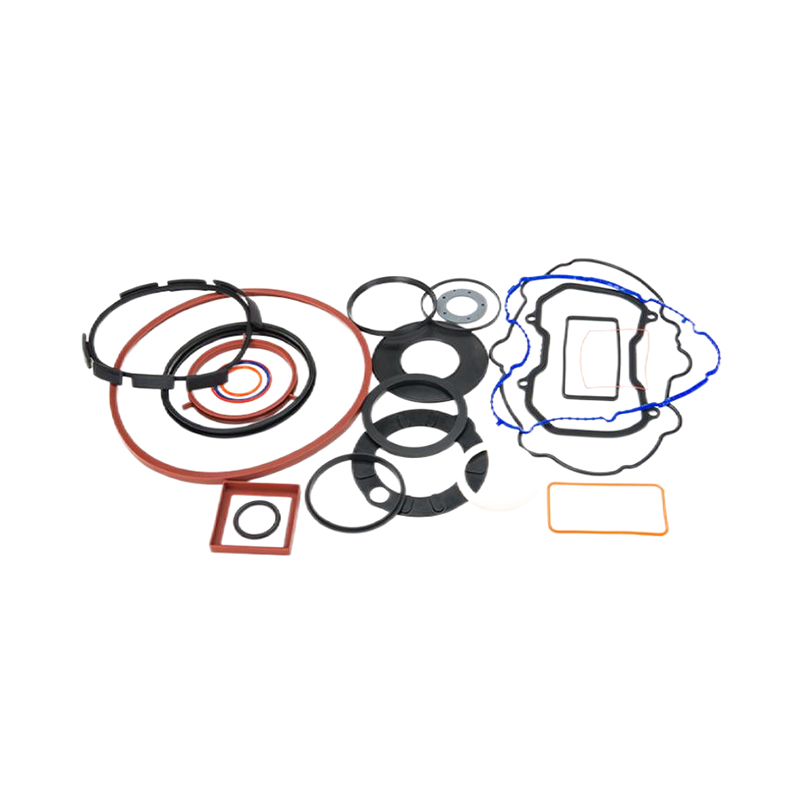

In de enorme wereld van industriële componenten zijn weinig elementen zo universeel van cruciaal belang, maar vaak over het hoofd gezien als de eenvoudige rubberen afdichting. Deze op maat gemaakte barrières fungeren als stille bewakers tegen lekkage, vervuiling, drukverlies en omgevingsinvloeden. De reis van een concept naar een betrouwbare, hoogwaardige rubberen afdichting op maat omvat een verfijnd samenspel van materiaalkunde, precisietechniek en rigoureuze tests. Deze uitgebreide gids duikt diep in de gespecialiseerde niche van gewoonte rubberen afdichtingen , waarbij de belangrijkste overwegingen bij de selectie, de nuances van de productie en hun centrale rol in diverse sectoren worden onderzocht. We zullen ook de mogelijkheden onderzoeken van geïntegreerde fabrikanten zoals Jiaxing Tosun Rubber&Plastic Co., Ltd., wiens faciliteit van 15.000 vierkante meter en een team van meer dan 250 professionals, waaronder 12 toegewijde matrijsontwerp- en formuleringsingenieurs, een voorbeeld zijn van de technische diepgang die nodig is om klantspecificaties om te zetten in onberispelijke, functionele afdichtingen.

Op maat gemaakte rubberen afdichtingen zijn verre van generieke, kant-en-klare artikelen. Het zijn precisiecomponenten die zijn ontworpen om specifieke uitdagingen binnen een gedefinieerd operationeel bereik op te lossen. Hun primaire functie is het creëren van een veilige, duurzame barrière tussen twee of meer oppervlakken, samenstellingen of omgevingen. Deze barrière moet vaak onder extreme omstandigheden presteren. Daarom is het "op maat"-aspect voor de meeste industriële toepassingen niet onderhandelbaar. Een standaard O-ring kan voldoende zijn voor een lagedrukwaterarmatuur, maar kritische machines, autosystemen of ruimtevaartapparatuur vereisen afdichtingen die zijn afgestemd op exacte afmetingen, materiaaleigenschappen en prestatiecriteria.

De beperkingen van standaardafdichtingen worden duidelijk wanneer ze worden geconfronteerd met technische uitdagingen in de echte wereld. Een afdichting moet mogelijk flexibel blijven bij -40°C, bestand zijn tegen agressieve chemicaliën bij 150°C, of miljoenen cycli constante dynamische wrijving verdragen. Generieke afdichtingen zijn ontworpen voor gemiddelde omstandigheden en gangbare media. Wanneer ze worden toegepast op gespecialiseerde scenario's, kunnen ze voortijdig falen, wat kan leiden tot catastrofale systeemstoringen, kostbare downtime en veiligheidsrisico's. De beslissing om te investeren in op maat gemaakte afdichtingen is een beslissing op basis van betrouwbaarheid, lange levensduur en totale eigendomskosten. Het is een technische keuze die prioriteit geeft aan systeemintegriteit boven kostenbesparingen op de korte termijn op componenten.

Het proces van het maken van een op maat gemaakte zegel is een gezamenlijke technische inspanning. Het begint met een grondig begrip van de ‘randvoorwaarden’ van de toepassing. Ingenieurs moeten niet alleen rekening houden met de binnen- en buitendiameters, maar ook met de afdichtingskracht, het ontwerp van de pakkingbus, de vereisten voor compressie en de aard van de oppervlakken die worden afgedicht. Zo stelt een afdichting voor een roterende as (dynamisch) fundamenteel andere ontwerpeisen dan een afdichting voor een statische flensverbinding. Het materiaal moet niet alleen worden gekozen vanwege zijn chemische compatibiliteit, maar ook vanwege zijn extrusieweerstand, permeabiliteit en verouderingseigenschappen op lange termijn onder de specifieke gebruiksomgeving.

De kern van de prestaties van elke rubberen afdichting ligt in de materiaalsamenstelling. Het selecteren van het verkeerde elastomeer is de meest voorkomende oorzaak van afdichtingsproblemen. De keuze is een complex evenwicht tussen fysische eigenschappen, chemische bestendigheid, temperatuurbereik en kosten. Elk basispolymeer heeft een uniek profiel, waardoor het geschikt is voor een specifieke reeks uitdagingen.

Hier is een vergelijkend overzicht van de belangrijkste elastomeermaterialen die worden gebruikt bij de productie van afdichtingen op maat:

| Elastomeer type | Temperatuurbereik (circa) | Belangrijkste sterke punten | Typische toepassingen | Zwakke punten |

|---|---|---|---|---|

| Nitrilrubber (NBR) | -40°C tot 120°C | Uitstekende weerstand tegen oliën, brandstoffen en vetten; goede slijtvastheid. | Brandstofsystemen voor auto's, hydraulische afdichtingen, olieveldapparatuur. | Slechte weerstand tegen ozon, zonlicht en weersinvloeden. |

| Fluorelastomeer (FKM/Viton®) | -20°C tot 200°C | Uitzonderlijke chemische en hittebestendigheid; lage gasdoorlaatbaarheid. | Lucht- en ruimtevaart, chemische verwerking, automobielindustrie bij hoge temperaturen. | Hogere kosten; slechte flexibiliteit bij lage temperaturen. |

| Siliconenrubber (VMQ) | -60°C tot 225°C | Extreem breed temperatuurbereik; uitstekende flexibiliteit; goede elektrische isolatie. | Voedsel- en medische apparaten, pakkingen voor hoge/lage temperaturen, afdichtingen voor apparaten. | Lage treksterkte; slechte slijtvastheid. |

| Ethyleenpropyleendieenmonomeer (EPDM) | -50°C tot 150°C | Superieure weerstand tegen water, stoom, ozon en weersinvloeden. | Elektrische behuizingen voor buiten, koelsystemen, tochtstrippen voor auto's. | Slechte weerstand tegen de meeste oliën en koolwaterstoffen. |

| Met polytetrafluorethyleen (PTFE) gevulde verbindingen | -200°C tot 260°C | Bijna universele chemische inertie; extreem lage wrijving. | Agressieve chemische afdichtingen, systemen met ultrahoge zuiverheid, niet-gesmeerde dynamische afdichtingen. | Kan gevoelig zijn voor kruipen; vereist een nauwkeurig klierontwerp. |

Zoals de tabel illustreert, is de keuze tussen bijvoorbeeld Nitril en FKM grimmig. Nitrilrubberen afdichtingen voor brandstofsystemen zijn de industriestandaard voor benzine- en dieselbestendigheid bij gematigde temperaturen en bieden een uitstekende balans tussen prestaties en kosten. Omgekeerd zou FKM voor een toepassing met hete, agressieve zuren de ondubbelzinnige keuze zijn, ondanks de hogere prijs, omdat nitril snel zou afbreken. Deze beslissingsmatrix onderstreept waarom fabrikanten als Jiaxing Tosun Rubber&Plastic Co., Ltd. toegewijde formuleringsingenieurs in dienst hebben. Dankzij hun expertise kunnen ze niet alleen het basispolymeer selecteren, maar ook de compound verfijnen met specifieke vulstoffen, weekmakers en verharders om te voldoen aan exacte klantspecificaties voor hardheid, compressieset of kleur.

Zodra het materiaal is gespecificeerd, is de fysieke creatie van de afdichting door middel van precisiegieten de volgende kritische fase. De kwaliteit van de mal en het gekozen gietproces zijn rechtstreeks van invloed op de maatnauwkeurigheid, de oppervlakteafwerking en de interne integriteit van de afdichting – factoren die cruciaal zijn voor siliconenrubberpakkingen voor hoge temperaturen en alle precisieafdichtingen.

De drie meest voorkomende productietechnieken zijn compressiegieten, spuitgieten en transfergieten. Elk heeft zijn voordelen en wordt geselecteerd op basis van de geometrie, het productievolume en het materiaal van de afdichting.

De mal zelf is een meesterwerk van precisietechniek. Vormontwerpers moeten rekening houden met materiaalkrimp tijdens het uitharden, ontluchten om gassen te laten ontsnappen en de plaatsing van poorten en lopers (voor spuitgieten/transfergieten) om een uniforme vulling te garanderen. Voor een bedrijf als Jiaxing Tosun, met zijn team van twaalf matrijsontwerpers, is het vermogen om snel en nauwkeurig matrijzen te ontwerpen op basis van klanttekeningen of monsters een kerncompetentie. Deze snelle prototyping- en toolingcapaciteit maakt de efficiënte productie van echt op maat gemaakte oplossingen mogelijk, waardoor de uiteindelijke afdichting perfect aansluit bij de ontwerpbedoeling.

De toepassing van op maat gemaakte rubberen afdichtingen omvat vrijwel elke sector van de moderne industrie. Elke sector biedt een unieke reeks uitdagingen die specifieke ontwerp- en materiaalvereisten aandrijven.

Deze industrie is een grootverbruiker van op maat gemaakte afdichtingen en vraagt om oplossingen die bestand zijn tegen zware temperaturen onder de motorkap, constante blootstelling aan brandstoffen en smeermiddelen, en dynamische bewegingen. Afdichtingen zijn te vinden in motoren (klepsteelafdichtingen, pakkingen), transmissies, brandstofinjectiesystemen, elektrificatiecomponenten en overal in het chassis en de carrosserie van het voertuig. De drang naar elektrische voertuigen (EV’s) creëert nieuwe eisen aan afdichtingen die hoogspanningscomponenten isoleren en thermische interfaces in batterijpakketten beheren. De eis voor EPDM sponsrubber deurafdichtingen is essentieel voor deze sector en biedt de flexibele, duurzame en weerbestendige sluiting die nodig is voor het comfort van de passagiers en de integriteit van het voertuig. Deze afdichtingen moeten bestand zijn tegen permanente compressie (zodat de deur altijd goed sluit), UV-degradatie verdragen en flexibel blijven bij vorst.

In dit gebied hebben zeehonden te maken met extreme druk, heen en weer gaande of roterende bewegingen en mogelijke besmetting. Hydraulische cilinderstangafdichtingen zijn een perfect voorbeeld van een maatwerktoepassing met hoge inzet. Ze moeten vloeistof bevatten onder een druk die hoger kan zijn dan 5.000 psi, voorkomen dat externe verontreinigingen de cilinder binnendringen en minimale wrijving vertonen om een efficiënte werking te garanderen. De materiaalkeuze (vaak polyurethaan of gespecialiseerde verbindingen) en het lipontwerp zijn van cruciaal belang. Een storing hier kan leiden tot lekkage van hydraulische vloeistof, verlies van systeemdruk, schade aan componenten en gevaren voor het milieu. Fabrikanten die dit vakgebied bedienen, moeten over robuuste testprotocollen beschikken om de afdichtingsprestaties onder gesimuleerde bedrijfsomstandigheden te valideren.

Hier overstijgen de afdichtingseisen de louter mechanische functie. Materialen moeten niet-giftig en niet-absorberend zijn en voldoen aan strenge wettelijke normen (zoals FDA, USP Class VI of EU 1935/2004). Siliconenrubber wordt vaak gekozen vanwege de inertie en de grote temperatuurtolerantie voor sterilisatie (autoclaveren). Afdichtingen in deze sector vereisen vaak ultragladde oppervlakken om bacteriële huisvesting te voorkomen en moeten in cleanroomomstandigheden worden vervaardigd om besmetting door deeltjes te voorkomen. Het ontwerp van extrusies van siliconenrubber van voedingskwaliteit voor verwerkingsapparatuur of verpakkingsmachines benadrukt de behoefte aan op maat gemaakte profielen die gemakkelijk schoon te maken zijn, bestand zijn tegen schoonmaakchemicaliën en een consistente afdichting behouden om de zuiverheid van het product te beschermen.

De betrouwbaarheid van een op maat gemaakte rubberen afdichting is slechts zo goed als het verificatieproces erachter. Uitgebreide tests zijn niet optioneel en gaan verder dan eenvoudige dimensionale controles om de prestaties onder gesimuleerde of versnelde levensomstandigheden te evalueren.

Een rigoureus QA-programma omvat een combinatie van de volgende tests, vaak uitgevoerd op zowel grondstoffen als afgewerkte afdichtingen:

De aanwezigheid van een toegewijd technisch inspectieteam, zoals het 20-koppige team van Jiaxing Tosun, is een belangrijke troef. Het maakt continue procescontroles mogelijk tijdens de productie en de uiteindelijke batchcertificering vóór verzending. Deze interne mogelijkheid zorgt ervoor dat elke batch gewoonte rubber seals voldoet aan de afgesproken specificaties, waardoor de klant batch na batch consistente kwaliteit en prestaties krijgt. Het transformeert kwaliteit van een eindcontrolepunt naar een integraal onderdeel van de productiecultuur.

Het gebied van maatwerk rubberen afdichting is niet statisch. Het wordt gevormd door krachtige trends in de materiaalwetenschap, digitalisering en de behoeften van de mondiale industrie. De ontwikkeling van nieuwe elastomeermengsels met verbeterde eigenschappen, zoals een hogere temperatuurbestendigheid, verbeterde ecologische duurzaamheid of zelfsmerende eigenschappen, gaat door. Bovendien maakt de integratie van Industrie 4.0-principes in de productie een slimmere productie mogelijk met realtime procesmonitoring, voorspellend onderhoud van gereedschappen en volledige traceerbaarheid van materialen van bron tot afgewerkte afdichting. Bedrijven die investeren in zowel geavanceerde materiële R&D als digitale productie-infrastructuur, zoals blijkt uit uitgebreide ondernemingen met een sterke R&D-focus, zijn het best gepositioneerd om leiding te geven in dit evoluerende landschap. Zij zullen de partners zijn die in staat zijn de volgende generatie afdichtingsoplossingen te leveren voor opkomende uitdagingen in sectoren als hernieuwbare energie, geavanceerde elektronica en duurzaam transport.